Como resolver o problema de deformação do plástico de madeiraWPCPainel de parede no processo de produção?

Os problemas de deformação na produção de painéis de parede compostos de madeira-plástica (WPC) normalmente se originam de vários fatores, incluindo proporções de material, processos de fabricação, parâmetros de equipamento, estágios de resfriamento e moldagem, bem como pós-processamento. As manifestações comuns de deformação incluem deformação, deformação, encolhimento desigual e irregularidades da superfície, que requerem otimização abrangente em todo o processo de produção.

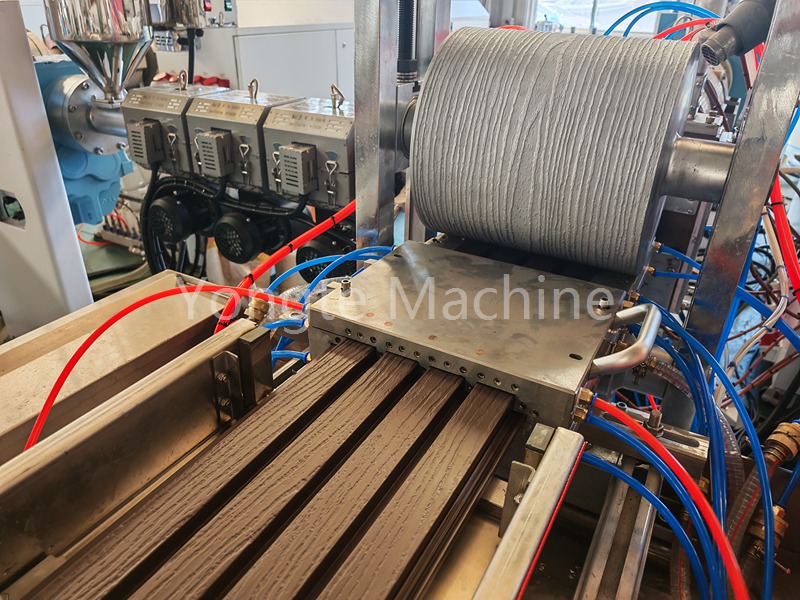

Abaixo estão análises específicas de causa e soluções sistemáticas desenvolvidas pela equipe de Yongte através de anos de experiência prática:

Razões centrais: fatores -chave de "matéria -prima" a "produto acabado"

Os painéis de parede compostos de madeira plástica são compostos principalmente de fibras de madeira (como farinha de madeira e pó de bambu) e polímeros termoplásticos (incluindo PVC, PE e PP). Esses dois componentes exibem características distintas: as fibras de madeira demonstram fortes propriedades de absorção de umidade, enquanto os plásticos mostram expansão térmica significativa e contração. Se os processos de produção não equilibrarem suas características de desempenho, poderá ocorrer acumulação de estresse interno, levando à deformação estrutural. As causas específicas podem ser quebradas da seguinte forma:

l Link para matéria -prima: alto teor de umidade do pó de madeira, baixa compatibilidade entre plástico e madeira em pó, proporção irracional de aditivos;

l Processo de extrusão de plastificante: plastificante desigual do material, controle inadequado de velocidade de rotação do parafuso/controle de temperatura, defeitos de projeto do molde;

l Processo de resfriamento e configuração: A velocidade de resfriamento é muito rápida/desigual, ligação insuficiente do molde de configuração;

l Link de corte de tração: a velocidade de tração e a velocidade de extrusão não correspondem, o estresse não é liberado durante o corte;

l Processo de tratamento de acabamento: empilhamento inadequado de produtos acabados, falta de tratamento de limite de tempo, perda de temperatura e controle de umidade no ambiente de armazenamento.

Solução: otimização de precisão de cada link

1 , Pré -tratamento da matéria -prima: reduza o risco de deformação da fonte

A matéria -prima é a base, e dois problemas principais de "absorção de umidade em pó de madeira" e "plastificação irregular" precisam ser resolvidos.

1.1 Controle estrito do teor de umidade da farinha de madeira

O alto teor de umidade do pó de madeira (geralmente é necessário inferior a 3%) produzirá bolhas devido à evaporação da água no processo de extrusão, e o produto acabado é fácil de absorver a umidade e expandir no estágio posterior, resultando em deformação local.

Solução: O pó de madeira é pré-tratado usando secador de ar quente (temperatura 80-120℃, tempo 2-4 horas) ou secador de vácuo e armazenado de maneira selada imediatamente após secar para evitar a absorção secundária da umidade; O teor de umidade da matéria -prima é amostrado e testado antes da mistura, e a matéria -prima que não atende aos requisitos é proibida de usar.

1.2 otimizar a proporção de matérias -primas e melhorar a compatibilidade

A fibra de madeira e o plástico não são de natureza compatível. Se nenhum compatibilizador for adicionado, é fácil levar a baixa ligação interfacial entre os dois e uma grande diferença na taxa de encolhimento durante o resfriamento, resultando em deformação.

Rx:

Aditivos: plástico de madeira baseado em PVC Adicione polietileno clorado (CPE) e éster acrílico; Plastic com base em madeira à base de PE/PP Adicione polietileno enxerto de anidrido maleico (PE-G-MAH), geralmente 2% -5% da matéria-prima total, para melhorar a força de ligação entre madeira em pó e plástico.

Controle a proporção de madeira em pó: alta proporção de madeira em pó (geralmente recomendada para ser inferior a 60%) reduzirá a tenacidade dos materiais e fácil de quebrar e deformar; Recomenda-se ajustar de acordo com o uso, 40% -50% da proporção de madeira em pó é adequada para painéis de parede de decoração doméstica e 55% podem ser aumentados adequadamente para a instalação industrial.

Adicione aditivos anti-deformação: adicione preenchimentos inorgânicos de 1% a 3%, como pó de talco e carbonato de cálcio (que precisam ser ativados pelo agente de acoplamento) para reduzir o encolhimento geral do material; Adicione a 0,5% a 1% de antioxidante (como 1010) e o absorvedor de UV para reduzir a deformação no envelhecimento posterior.

1.3 Controle da uniformidade de mistura de matéria -prima

A mistura de desigualdade levará ao desequilíbrio da taxa de farinha/plástico local, e a contração de cada parte após a extrusão não é consistente.

Solução: Use uma batedeira de alta velocidade (velocidade rotativa 800-1200R/min), primeiro adicione partículas de plástico, compatibilizador e aditivos, aqueça ao amolecimento de plástico (PVC cerca de 100-120℃, PE cerca de 120-140℃), em seguida, adicione o pó de madeira seca, misture por 5-8 minutos, verifique se o material é uniforme e solto, sem caroço.

2 , Processo de moldagem por extrusão: equilíbrio de plastificação e estresse

A extrusão é o processo principal da formação do painel de parede plástica de madeira e o controle desigual de plastificação e temperatura/velocidade de rotação são as principais causas de deformação.

2.1 Otimização da combinação de parafusos e velocidade

Parafuso é a chave para a plastificação do material. Se a força de cisalhamento for insuficiente, o pó e o plástico não poderão ser totalmente integrados; Se a força de cisalhamento for muito grande, é fácil causar superaquecimento e degradação local, resultando em estresse interno.

Rx:

Seleção do parafuso: o parafuso do tipo de barreira ou o parafuso do tipo separação é usado para melhorar a capacidade de cisalhamento e mistura de materiais, especialmente para formulações com alto teor de madeira em pó, é recomendável a proporção do comprimento/diâmetro do parafuso (L/D = 28-32: 1).

Controle de velocidade rotativa: ajustado de acordo com a formulação da matéria-prima, geralmente variando de 30 a 60 rpm. Velocidade de rotação excessiva (>60 rpm) pode levar a plasticização insuficiente e partículas não sunadas residuais no material. Por outro lado, velocidade de rotação excessivamente baixa (<30 rpm) resulta em baixa eficiência da produção e tempo prolongado de permanência de materiais no barril, o que pode causar envelhecimento e degradação.

2.2 Controle preciso da temperatura do barril e do bico

As temperaturas excessivas podem causar degradação plástica e carbonização da farinha de madeira, reduzindo a força do material. Por outro lado, temperaturas insuficientes levam a plastificação inadequada e fluxo de material ruim, resultando em deformação desigual de encolhimento após a extrusão. Um sistema de controle de temperatura segmentado deve ser implementado, com a temperatura da porta da matriz ligeiramente maior que a zona de homogeneização para impedir o resfriamento prematuro na porta da matriz, o que pode causar problemas de descarga do material ou rugosidade da superfície (aumento dos riscos de deformação em estágios posteriores). Os perfis de temperatura devem ser ajustados de acordo com o substrato plástico:

|

Seção do cilindro |

faixa de temperatura(℃) |

agir em |

|

Seção de alimentação |

140-160 |

Pré -aqueça o material para evitar a ponte |

|

Seção comprimida |

160-175 |

Plasticionando gradualmente, expulsando o ar |

|

Segmento de harmonização |

175-185 |

Misture bem para garantir a plastificação uniforme |

|

Cabeça/boca |

180-190 |

Descarga estável para evitar resfriamento rápido de materiais |

2.3 Otimize o design e precisão do molde

O molde é o determinante direto da forma da placa da parede. O canal de fluxo desigual da abertura do molde e a baixa adesão da moldagem levarão a força desigual durante a extrusão de materiais e deformação após o resfriamento.

Rx:

Canal de fluxo da boca do molde: o design do canal de fluxo gradual é adotado para garantir a taxa de fluxo uniforme do material na boca do molde (evite a taxa de fluxo rápida na borda e a vazão lenta no meio), e a superfície do canal de fluxo deve ser polida (rugosidade RA≤ 0.8μm) reduzir a resistência ao fluxo do material.

Moldagem de moldes: projete o molde de formação de adsorção de vácuo de acordo com a espessura da placa da parede (a espessura da placa da parede é de 5 a 10 mm, e o grau de vácuo é controlado em 0,04-0,06MPa), verifique se a placa de parede é presa de perto a modelagem e a eliminação de água e a água.

2.4 Resfriamento e configuração: a chave para eliminar o estresse interno

O resfriamento e a configuração inadequada é a causa mais direta da flexão e distorção do painel de parede, o núcleo é "resfriamento uniforme, liberação lenta do estresse".

2.4.1 Uso de "resfriamento gradual" em vez de "resfriamento repentino"

A temperatura da placa de parede recém-extrudada é alta (cerca de 160-180℃). Se for colocado diretamente no tanque de resfriamento de baixa temperatura (<20℃), a superfície encolherá e endurece rapidamente, enquanto o interior ainda está em um estado de amolecimento de alta temperatura. No estágio posterior, a contração interna puxará a superfície, resultando em deformação (geralmente "côncavo no meio e nos dois lados").

Solução: Configure um sistema de refrigeração de três estágios:

Resfriamento de primeiro nível (resfriamento de moldes estabilizadores): A temperatura da parede é reduzida de 180℃ a 80-100℃ Através do canal de água no molde estabilizador (a temperatura da água é controlada em 50-60℃), e a forma é preliminariamente fixa;

Resfriamento secundário (resfriamento por spray): Use equipamento de spray atomizador para pulverizar uniformemente 40-50℃ água morna e reduza a temperatura para 40-50℃;

Nível 3 Resfriamento (resfriamento de água fria): Entre no tanque de água fria em 20-30℃ e esfriar completamente à temperatura ambiente (fique de 5 a 8 minutos).

Chave: A água de resfriamento deve cobrir os dois lados da placa da parede uniformemente para evitar resfriamento excessivo de um lado (as placas -guia podem ser ajustadas no tanque de água para garantir o fluxo suave).

2.4.2 Velocidade e tempo de resfriamento de controle

A velocidade de resfriamento deve corresponder à espessura da parede: espessura da parede fina <5 mm, o tempo total de resfriamento pode ser controlado em 8 a 10 minutos; Espessura da parede espessa> 8 mm, ela precisa ser estendida a 12 a 15 minutos para garantir o resfriamento interno completo e evitar o "encolhimento secundário" no estágio posterior.

(4) tração e corte: evite a deformação causada por forças externas

O desequilíbrio da velocidade de tração e o tempo de corte inadequado aumentará artificialmente a tensão interna dos painéis de parede, resultando em deformação.

2.5 correspondência da velocidade de tração e velocidade de extrusão

Velocidade de tração muito rápida: esticará a placa da parede, resultando em um aumento na taxa de retração longitudinal, mais tarde fácil de "encolher" a deformação;

Velocidade de tração muito lenta: a placa da parede permanece na moldura por muito tempo, o que é fácil de ceder e dobrar devido ao seu próprio peso.

Solução: Utilize máquinas de tração reguladas por velocidade de frequência variável. Através do monitoramento do sensor em tempo real da saída de extrusão, mantenha a relação de velocidade de tração / extrusão entre 1,05-1.1: 1 (garantindo que a velocidade de tração exceda ligeiramente a velocidade de extrusão para garantir painéis de parede plana sem rugas). Simultaneamente, mantenha a pressão uniforme nos rolos superiores e inferiores (pressão 0,2-0,3MPa) para impedir a carga desigual em qualquer lado único.

2.5 Corte tempo e precisão do equipamento

Quando o painel da parede não é completamente resfriado (temperatura> 30℃) Durante o corte, ou a lâmina de serra de corte não é nítida e a velocidade de rotação é muito baixa, a força desequilibrada na aresta causará deformação local.

Rx:

Tempo de corte: após o terceiro nível de resfriamento, verifique se a temperatura da parede é reduzida à temperatura ambiente (<25℃) antes de cortar;

Equipamento de corte: SAW circular de alta velocidade (Revoluções 3000-4000R/min) é usada. A lâmina de serra precisa ser polida regularmente. Durante o corte, a placa da parede é fixada através do dispositivo guia para evitar agitar durante o corte.

2.6 pós-tratamento e armazenamento: consolidar o efeito de moldagem

Mesmo que o processo de produção seja bem controlado, o pós-processamento inadequado ainda pode levar à deformação, e a "liberação de estresse" e o "controle ambiental" deve ser focado.

2.6.1 Tratamento do tempo acabado do produto (liberação do estresse)

Os painéis de parede recém -produzidos ainda têm estresse interno incompleto, que é fácil de se deformar gradualmente se empilhado diretamente.

Solução: Os painéis de parede cortados são perfeitamente empilhados em um palete plano e a altura de cada pilha não é superior a 1,2 metros (para evitar a deformação do fundo causada por pressão forte). Os painéis de parede são colocados em temperatura normal (20-25℃) e ambiente ventilado por 7 a 10 dias para deixar o estresse interno ser liberado naturalmente. Esse processo é chamado de "tratamento com efeito de tempo".

2.6.2 armazenamento e transporte padronizado

O ambiente de armazenamento é úmido: o pó de madeira absorve a umidade e se expande, resultando em flexão da placa de parede;

A tremenda mudança de temperatura ambiente: expansão térmica plástica e contração a frio se intensifica, causando deformação.

Rx:

Armazém de armazenamento: mantenha seco (umidade relativa≤60%), ventilado, evite a luz solar direta e a fonte de calor próxima (como aquecimento, caldeira);

Método de empilhamento: Os painéis de parede devem ser empilhados "cara a cara, de costas" de maneira alternada, separada por tiras de madeira (espaçadas de 50 a 100 mm) no meio para garantir a circulação do ar; O fundo deve ser elevado com madeira de almofada (pelo menos 10 cm acima do solo) para impedir que a umidade invadisse o chão;

Processo de transporte: cubra com pano à prova de chuva para evitar a chuva; Manuseie cuidadosamente durante o carregamento e a descarga para evitar compressão e colisão.

resumir

O desafio de deformação dos painéis de parede WPC composto de madeira plástica representa um "processo sistêmico" que requer adesão a um fluxo de trabalho abrangente: controle de umidade em matérias-primas→ plastificação uniforme→ resfriamento gradual→ liberação de estresse→ armazenamento padronizado. A chave está em equilibrar as características distintas das fibras e plásticos de madeira para minimizar o acúmulo de tensão interna. Ao regulamentar com precisão os parâmetros críticos (particularmente o teor de umidade, a temperatura e as taxas de resfriamento), juntamente com o equipamento otimizado e o monitoramento da qualidade, a deformação pode ser controlada em 1%, atendendo aos requisitos de produção e necessidades de aplicação.