Yongte é um fabricante profissional de máquina para perfilar portas de plástico e madeira na China. A máquina de perfil de porta de madeira-plástico é usada para a produção de equipamentos de porta de madeira-plástico, geralmente incluindo extrusora de painel de porta de madeira-plástico, linha de extrusão de moldura de porta de madeira-plástico, equipamento tridimensional de prensagem a quente de painel de porta de madeira-plástico, máquina de filme e uma série de moldes e acessórios exigidos pelo equipamento.

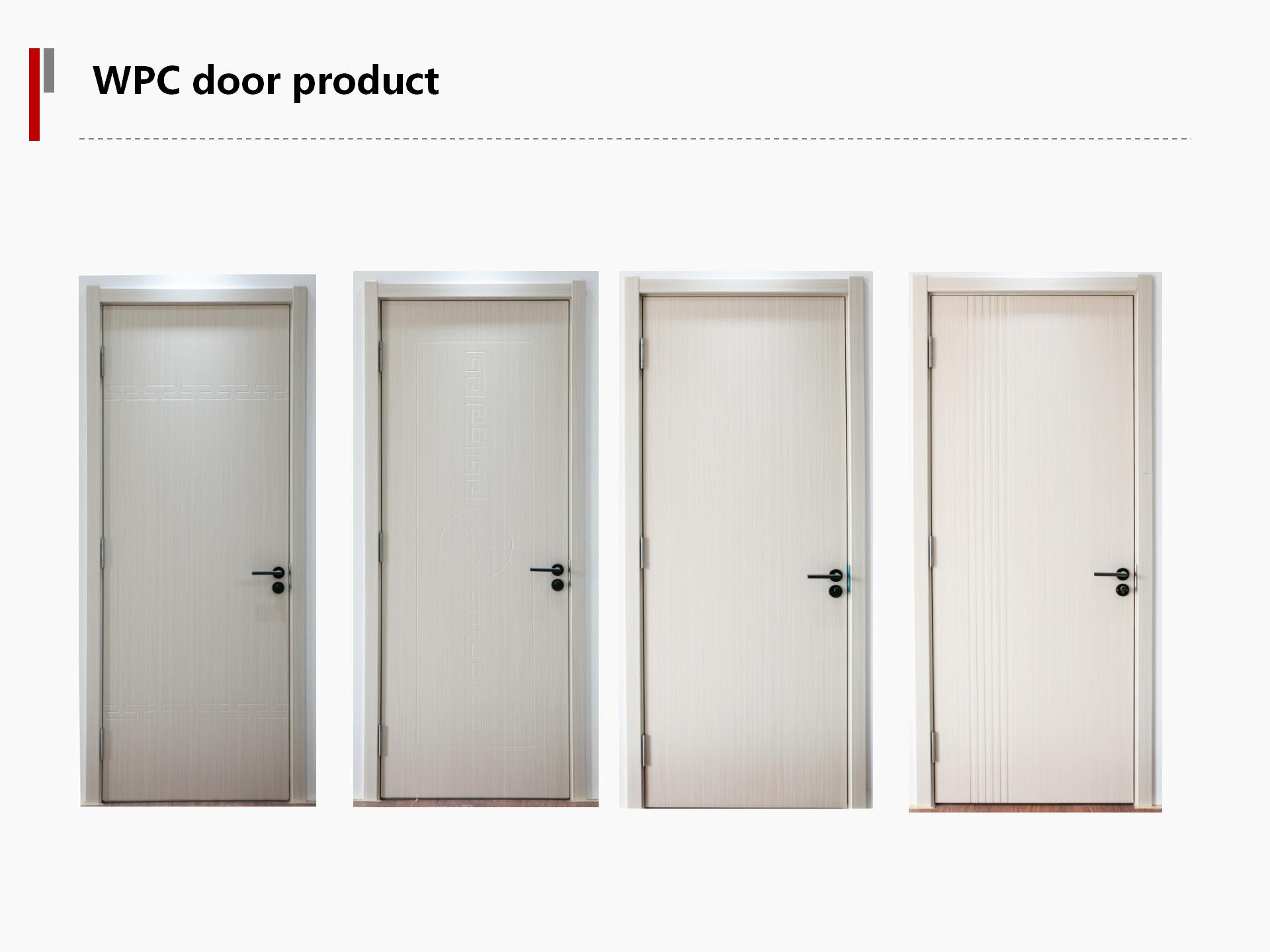

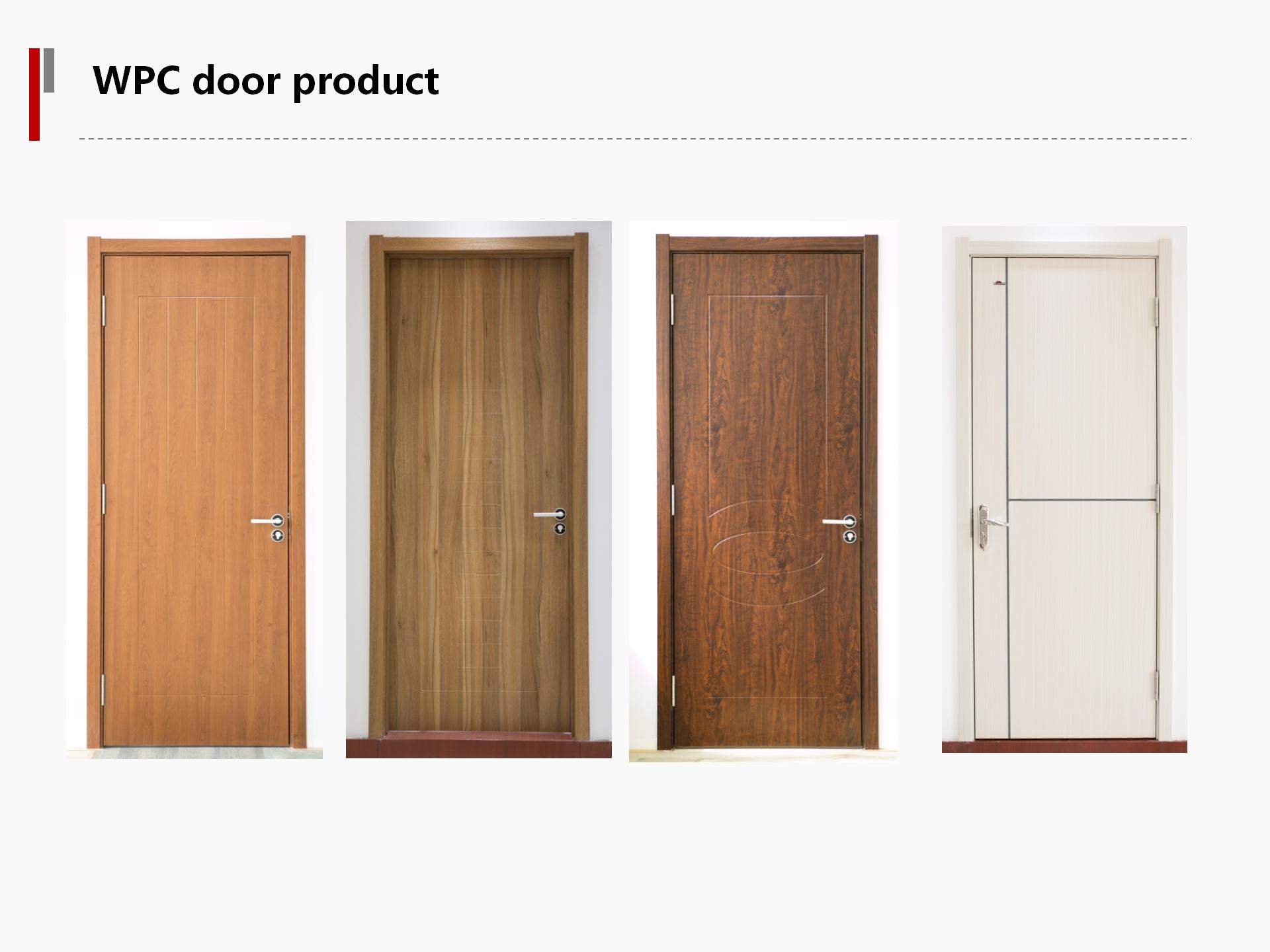

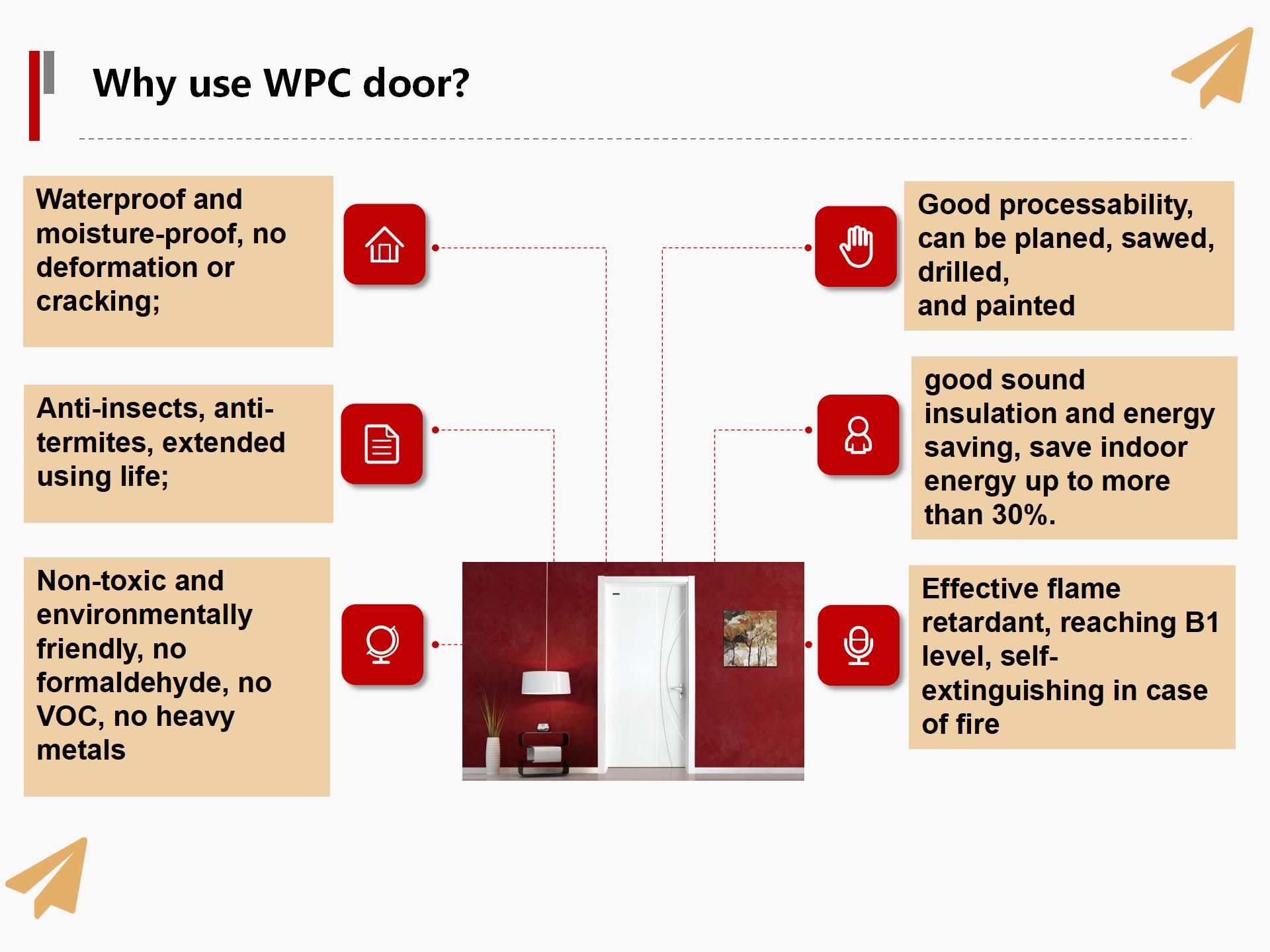

Como um material de construção emergente e ecológico, a porta de madeira-plástico produzida pela máquina de perfil de porta de madeira-plástico Yongte tem sido amplamente preocupada por seu material exclusivo e excelente desempenho. Máquina de perfil de porta de madeira-plástico refere-se ao processo de produção de processamento de materiais compostos de madeira-plástico em painéis de porta de madeira-plástico.

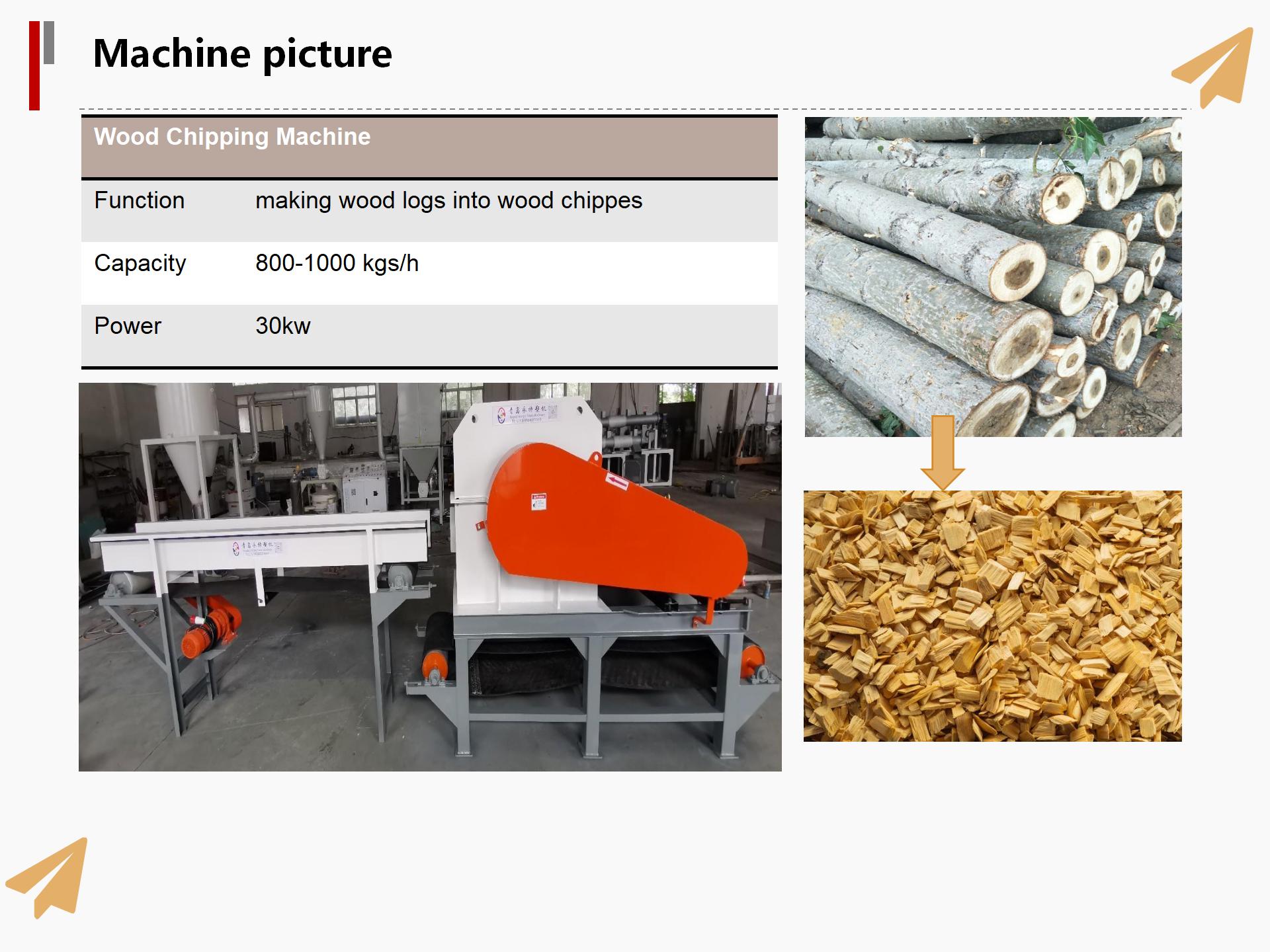

| Nome do equipamento |

Função | Capacidade de produção | Poder |

| Máquina de estilhaçar madeira |

transformando toras de madeira em lascas de madeira |

800-1000 kg/h | 30 kW |

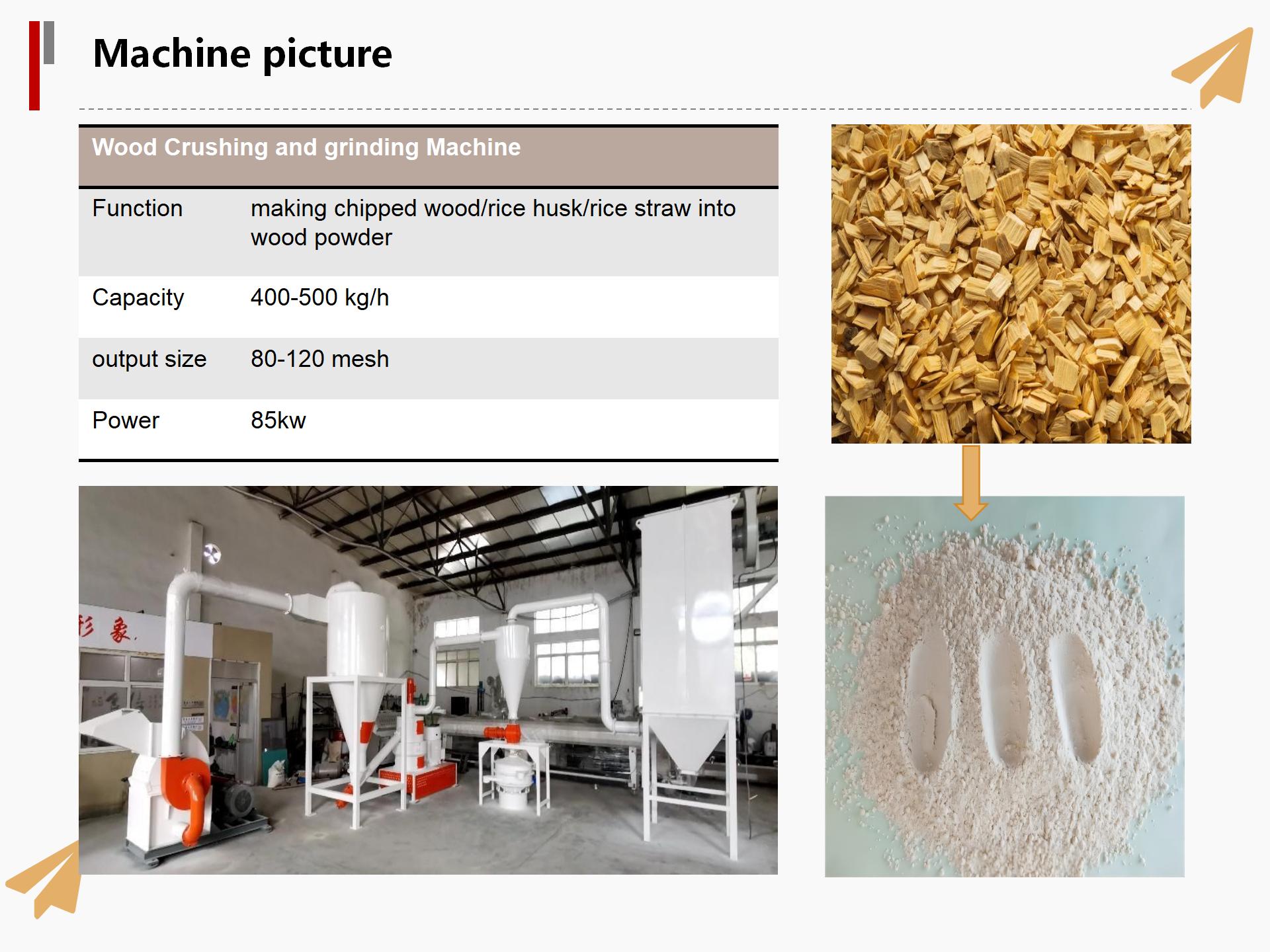

| Máquina trituradora e trituradora de madeira |

transformando madeira lascada/casca de arroz/palha de arroz em pó de madeira |

400-500 kg/hora | 85 kW |

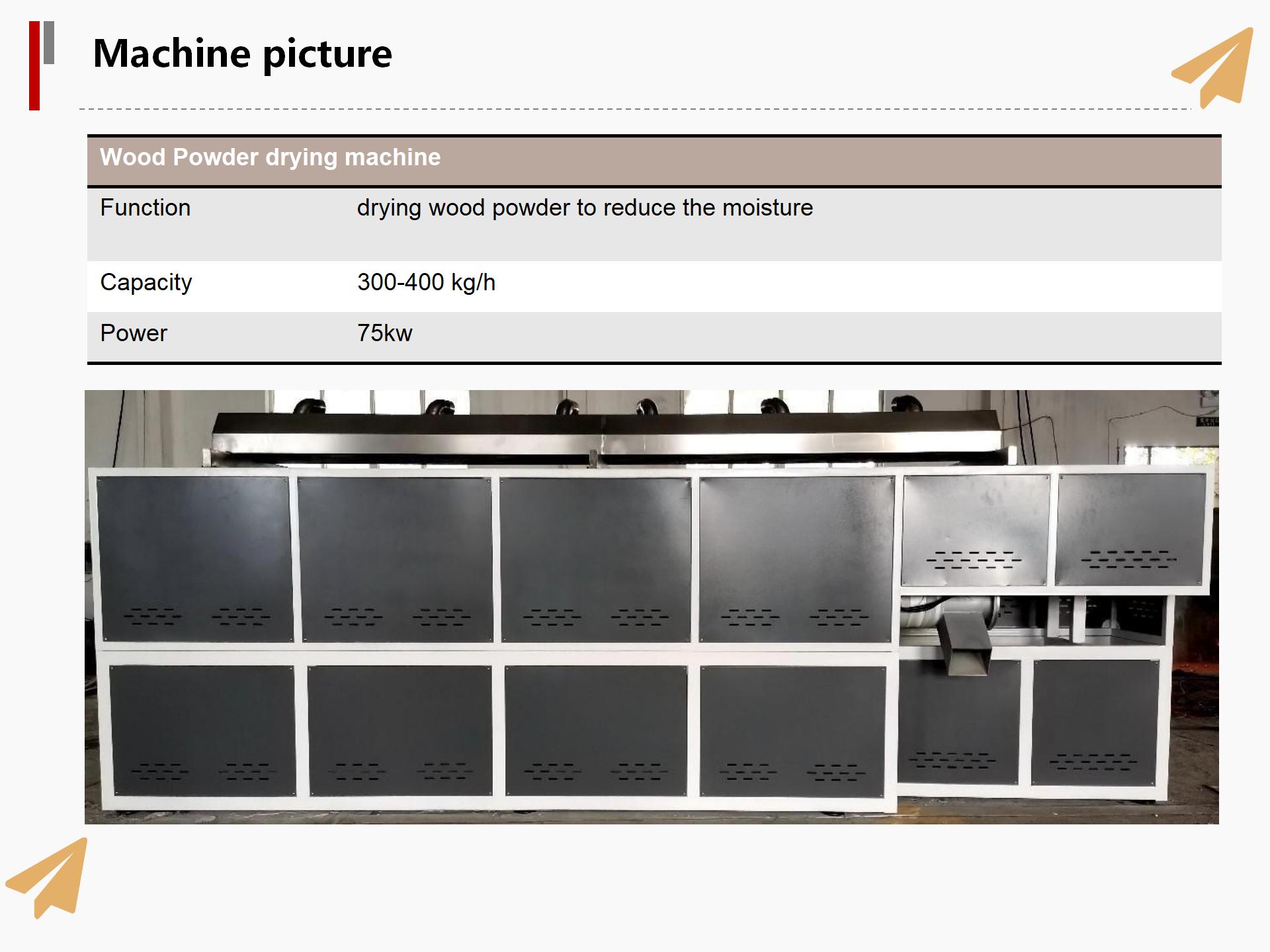

| máquina de secagem de pó de madeira |

secagem de pó de madeira para reduzir a umidade |

300-400 kg/hora | 75 kW |

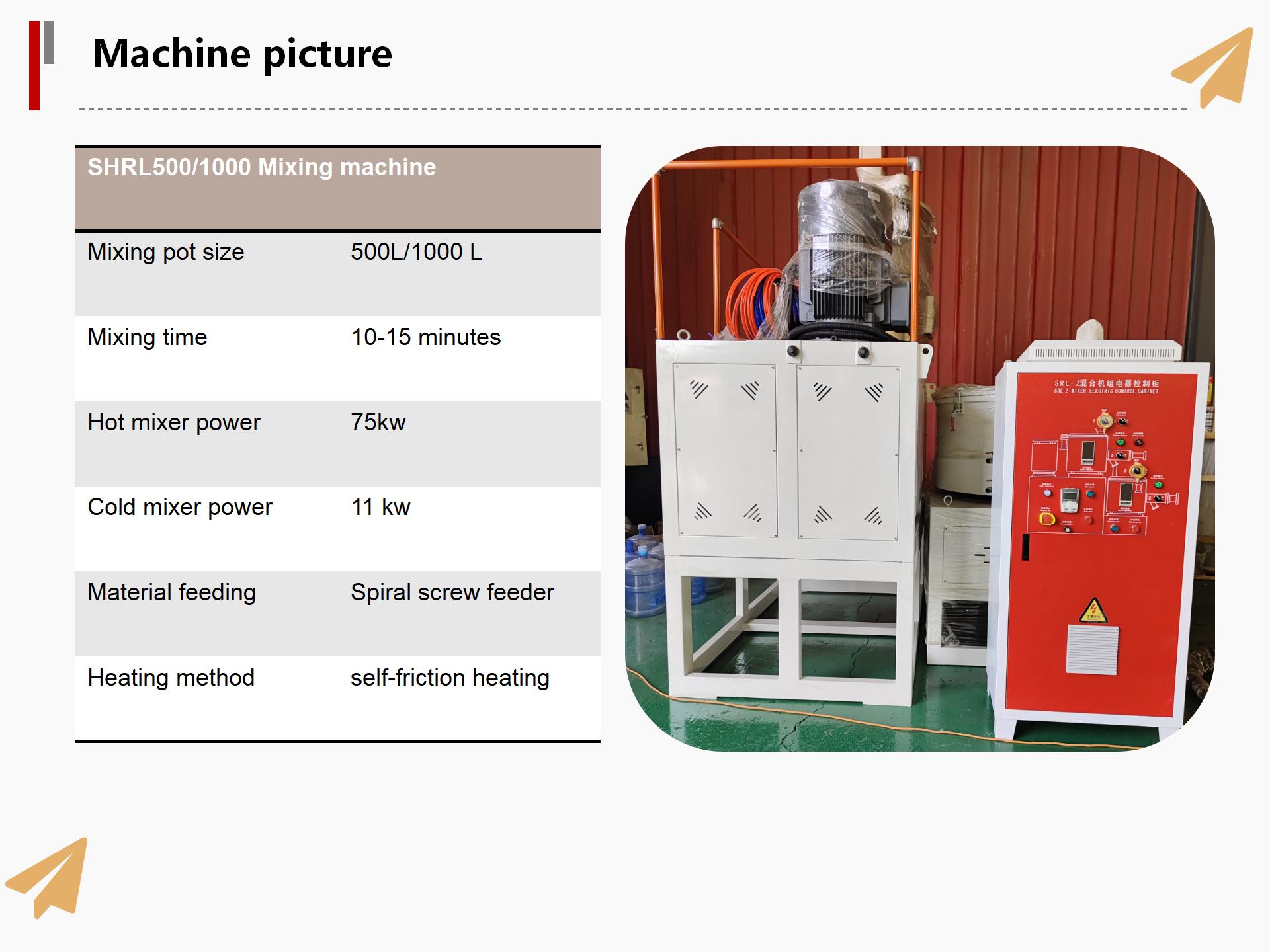

| Máquina misturadora SHRL500/1000 |

Matérias-primas mistas |

|

11-75 kW |

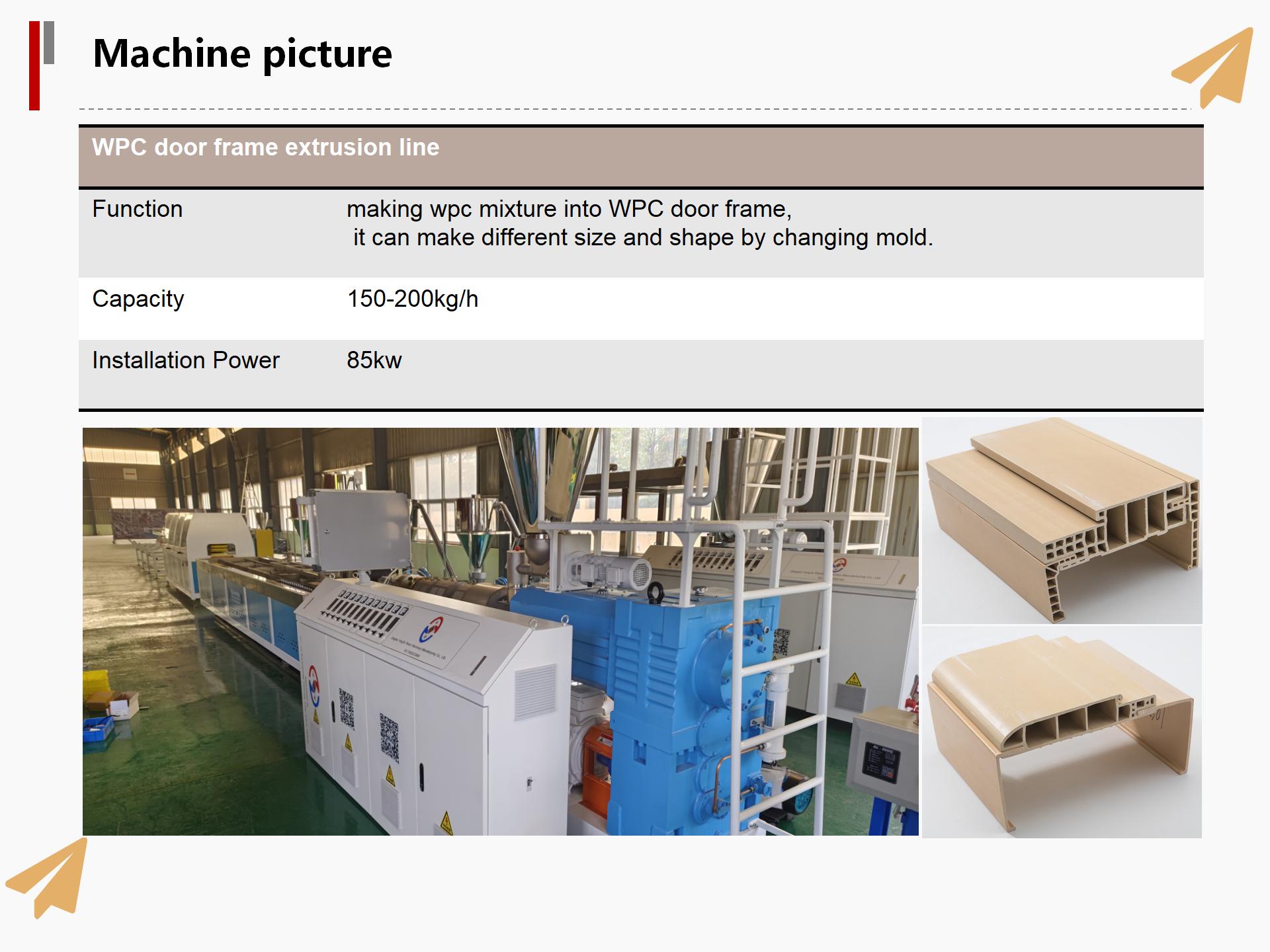

| Linha de extrusão de moldura de porta WPC |

fazendo a mistura wpc na moldura da porta wpc, ele pode fazer tamanhos e formatos diferentes alterando o molde |

150-200 kg/hora | 85 kW |

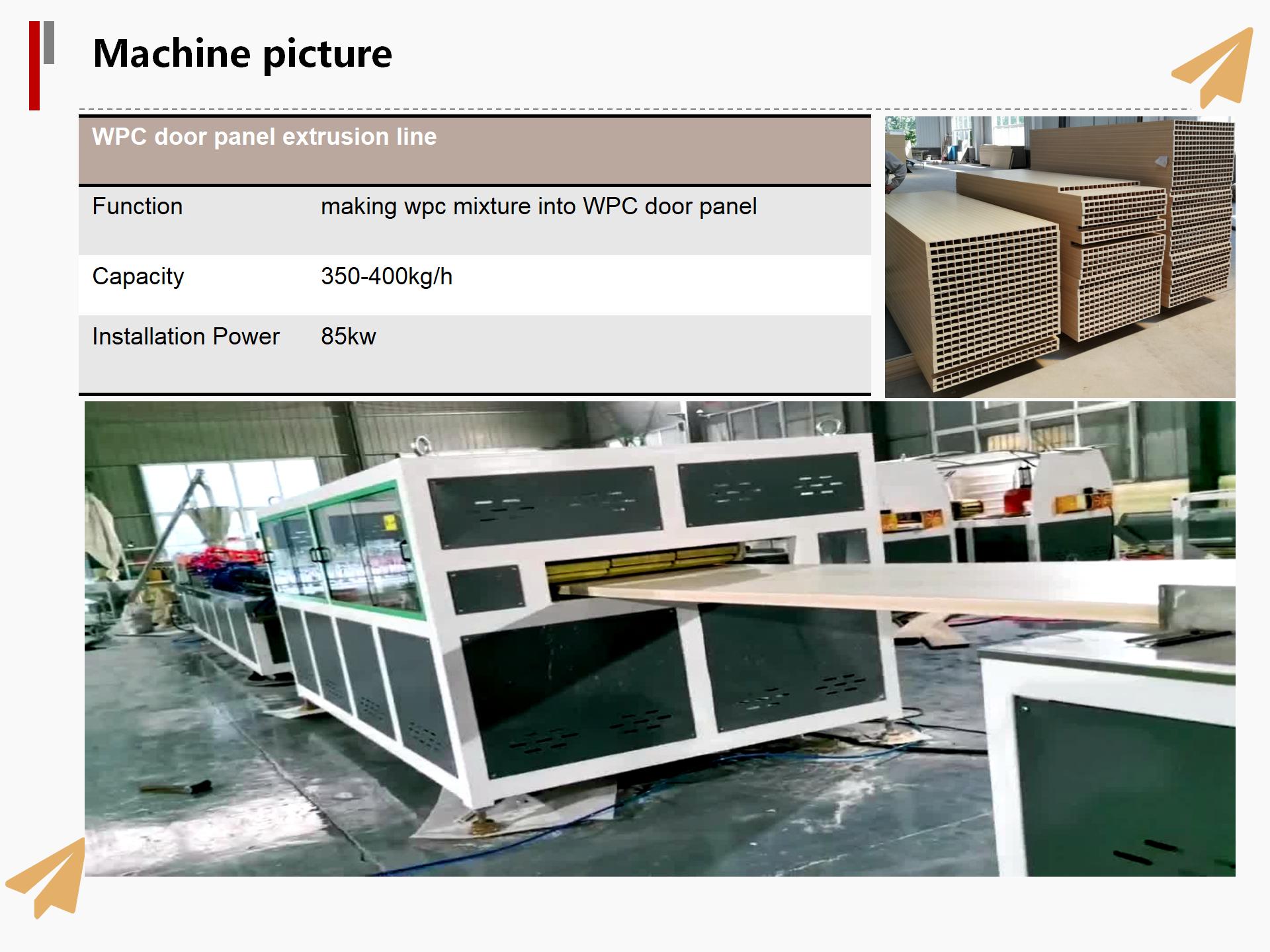

| Linha de extrusão de painel de porta WPC |

fazendo mistura wpc no painel da porta wpc |

350-400 kg/hora | 85 kW |

1. Prepare matérias-primas

As matérias-primas dos equipamentos para portas de madeira-plástico incluem principalmente pó de madeira, plásticos, aditivos e assim por diante. Essas matérias-primas precisam ser dosadas com precisão e pré-tratadas para garantir que as portas de madeira-plástico produzidas tenham bom desempenho e qualidade estável.

2. Mistura

As matérias-primas preparadas são enviadas para o misturador para mistura e mistura completa. Este processo garante que as matérias-primas sejam misturadas completa e uniformemente, estabelecendo uma boa base para o processo de moldagem subsequente.

3. Moldagem por extrusão

Após mistura e agitação, o material compósito madeira-plástico é alimentado na prensa de extrusão e, sob a ação de alta temperatura e alta pressão, é extrudado pelo molde. Nesse processo, o material compósito madeira-plástico é moldado em um produto semiacabado com formato e tamanho específicos.

4. Resfriamento e calibração

O produto semiacabado após a moldagem por extrusão precisa ser resfriado para garantir a estabilidade de sua forma e tamanho. Este processo geralmente é realizado por resfriamento natural ou resfriamento a ar.

5. Corte e pós-tratamento

Após o resfriamento, a porta de madeira-plástico precisa ser pós-tratada, como aparar, lixar, folhear e assim por diante. Esses processos de processamento podem fazer com que as portas de madeira-plástico tenham melhor aparência e desempenho.

Geralmente existem dois tipos de máquinas de serragem: uma é uma máquina de serragem de corte e a outra é uma máquina de serragem com cabeça de martelo. A máquina de aparas de tábua de corte é usada principalmente para fazer pellets de madeira, enquanto a máquina de aparas de martelo é usada principalmente para fazer aparas de madeira. As aparas de madeira podem ser divididas em diferentes tipos de acordo com a sua capacidade de tratar a madeira. Por exemplo, algumas aparas de madeira podem transformar troncos, ramos e outros pedaços grandes de madeira em partículas ou blocos mais pequenos; Enquanto alguns são especializados no processamento de pequenas partículas para obter partículas ou blocos mais finos, dependendo da real necessidade.

Existem dois tipos principais de moinho: moinho úmido e moinho seco. O moinho úmido é geralmente usado para moer materiais com alta umidade, e o moinho seco é adequado para moer materiais relativamente secos. O moinho pode ser dividido em moinho de bolas, moinho vertical, moinho de suspensão de alta pressão, moinho ultrafino e outros tipos diferentes, e diferentes tipos de moinho são adequados para diferentes materiais. O moinho é normalmente usado para moer diferentes materiais, como minério, cimento, cerâmica, produtos químicos, materiais de fundição, etc. Esses materiais podem ser moídos em pós de diferentes tamanhos de partículas para atender às necessidades de diferentes indústrias.

Os secadores podem ser divididos em vários tipos: secador de ar, secador intermitente, secador de aquecimento direto, secador de aquecimento indireto e assim por diante. Cada tipo de secador tem suas próprias vantagens e escopo de aplicação, amplamente utilizado nas indústrias química, farmacêutica, agrícola, alimentícia e outras indústrias. Após o material úmido ser colocado no secador, a umidade é removida por transferência de calor e massa. A fonte de calor do secador pode ser gás, óleo, calor elétrico, vapor, etc. A eficiência do secador é afetada principalmente por muitos fatores, como umidade do material, velocidade de alimentação, velocidade de descarga, temperatura de secagem e tempo de secagem. É necessário escolher o secador adequado de acordo com os requisitos específicos do material e do processo.

O misturador geralmente é composto por um cilindro misturador e um motor. O motor aciona uma ou mais lâminas para girar e misturar o material uniformemente. O misturador geralmente pode ser usado para misturar pós, partículas, misturas de partículas e pós, pastas e outros materiais diferentes. O efeito de mistura de diferentes misturadores depende de fatores como princípio de design, formato da lâmina e velocidade. A eficiência e a uniformidade da mistura do misturador dependem de muitos fatores, como a natureza do material, a fórmula, o método de alimentação e o tempo de mistura. É necessário selecionar o misturador apropriado de acordo com os requisitos específicos do material e do processo.

A linha de extrusão de moldura de porta de plástico de madeira é geralmente composta de pó de madeira, plástico, aditivos e outros materiais, e é feita por moldagem por extrusão.

A vantagem da linha de extrusão de moldura de porta de madeira-plástico é que ela possui alta resistência aos raios UV, à água e à corrosão, e não é suscetível a deformações ou rachaduras e outros problemas. O tamanho, forma, cor e textura da superfície da linha de extrusão de moldura de porta de madeira e plástico podem ser personalizados de acordo com as necessidades do cliente. A extrusora de porta WPC é um equipamento de moldagem por extrusão que pode produzir uma variedade de tamanhos de portas, proporções compostas e texturas de superfície para atender às necessidades de diferentes clientes.

A extrusora de porta WPC é um equipamento de moldagem por extrusão que pode produzir uma variedade de tamanhos de portas, proporções compostas e texturas de superfície para atender às necessidades de diferentes clientes. Este equipamento geralmente consiste em uma extrusora e um molde. A extrusora mistura farinha de madeira, plástico e outros aditivos e os extrusa, depois os resfria e os corta para formar um painel de porta plano. A extrusora de porta de madeira-plástico é adequada para a produção de vários painéis de portas, incluindo painéis de portas de madeira maciça, painéis de portas compostos, painéis de linha e outros tipos de painéis de portas.

1. Efficient production: Yongte Wood plastic WPC extrusion equipment adopts advanced production technology and efficient design to ensure efficient conversion rate during the production process, saving you costs and increasing production capacity.

2. Economia de energia e proteção ambiental: A máquina Yongte WPC está equipada com tecnologia profissional de economia de energia para reduzir o consumo de energia. Ao mesmo tempo, não há emissão de poluentes durante o processo produtivo, atendendo aos atuais requisitos de proteção ambiental e conquistando uma reputação verde para sua empresa.

3. Garantia de qualidade: O equipamento de extrusão de madeira-plástico Yongte passa por rigoroso controle de qualidade para garantir a qualidade estável dos materiais plásticos de madeira produzidos, fornecendo uma sólida garantia de qualidade para seus produtos.

4. Fácil de operar: O design da máquina Yongte WPC é fácil de usar e a operação é simples e fácil de entender. Mesmo operadores não profissionais podem começar rapidamente, reduzindo custos e tempo de treinamento.

5. Produção diversificada: A máquina de plástico para madeira Yongte pode se adaptar às necessidades de produção de uma variedade de materiais plásticos de madeira. Quer se trate de cor, textura ou forma, pode ser facilmente realizado para atender às diversas necessidades do mercado.

6. Durável: a máquina Yongte WPC adota materiais de alta qualidade e design resistente ao desgaste para garantir uma operação estável a longo prazo, reduzir a frequência de manutenção e substituição e prolongar a vida útil do equipamento.

7. Seguro e confiável: O equipamento de extrusão de madeira-plástico Yongte é equipado com vários dispositivos de proteção de segurança para garantir um processo de produção seguro e confiável, evitar lesões ao operador e reduzir os riscos de produção.

8. Serviço pós-venda sem preocupações: Oferecemos serviço pós-venda profissional. Quer se trate de instalação de equipamentos, depuração ou manutenção diária, participaremos de todo o processo para garantir que sua produção corra bem.