Yongte é fabricante profissional para fábrica de máquinas de processo de produção de portas WPC com serviço de projeto de chave e alta qualidade

Aquisição de matéria-prima: Selecione resina PVC de alta qualidade, madeira em pó ou fibra de madeira como as principais matérias-primas. A resina de PVC geralmente seleciona produtos de marca doméstica de nível médico, e a madeira é fornecida por empresas profissionais de madeira com espécies de árvores de alta qualidade em pó de madeira, e a finura, o conteúdo de umidade e outros indicadores são necessários para atender aos requisitos de produção.

A madeira em pó precisa ser classificada, rastreada, moída, seca e revestida para garantir sua qualidade e desempenho no processamento subsequente. Ao mesmo tempo, materiais auxiliares, como estabilizadores, agentes espumantes, modificadores, lubrificantes, corantes etc. são preparados em uma certa proporção.

Ingredientes: De acordo com os requisitos de desempenho do produto e a fórmula, pesa com precisão várias matérias -primas e adicione -as ao equipamento de mistura.

Coloque a resina PVC pesada, o pó de madeira, o estabilizador, o agente de espuma, o modificador, etc. no misturador de alta velocidade para mistura preliminar para tornar várias matérias-primas dispersas uniformemente.

Aquecimento e mistura: Durante o processo de mistura, o material é aquecido para plastificar a resina PVC. A temperatura é geralmente controlada a cerca de 100 ℃ -150 ℃ e o tempo é de cerca de 5 a 15 minutos. Os parâmetros específicos dependem da fórmula e do equipamento.

Resfriamento e descarga: Após a conclusão da mistura, o material é resfriado a cerca de 40 ℃ -60 ℃ e depois descarregado na lixeira para espera.

Alimentação: o material misto é transmitido à tremonha da extrusora através de um dispositivo de alimentação automático.

Extrusão plasticizadora: O material é submetido à extrusão e aquecimento rotativo do parafuso no barril da extrusora e é ainda mais plastificado e misturado para formar uma mistura uniforme de madeira plástica. A temperatura da extrusora é geralmente controlada a 140 ℃ -185 ℃, a velocidade principal do motor é 7-15R/min e a velocidade de alimentação é de 10 a 15r/min.

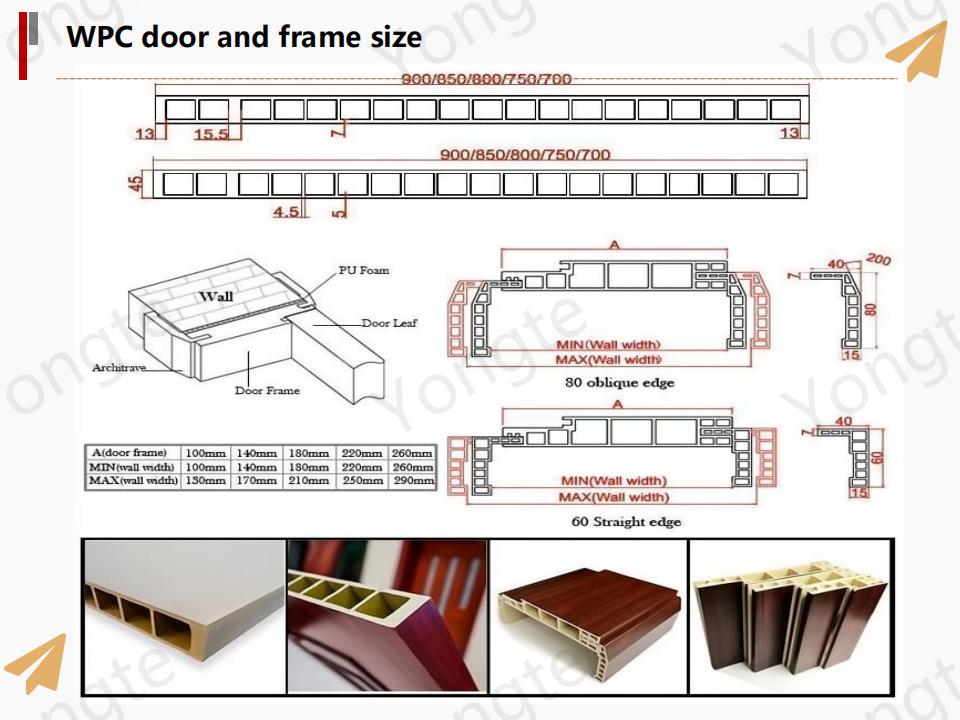

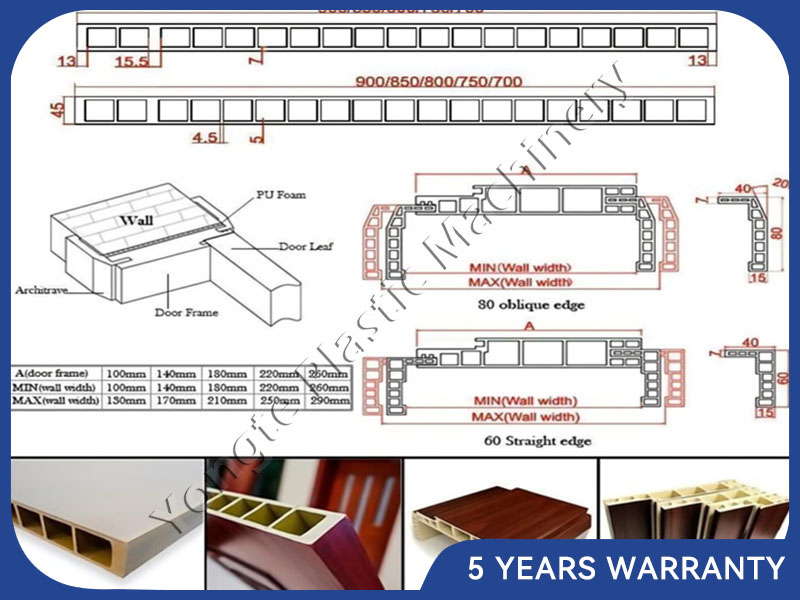

Formação do molde: o material plastificado passa pela porta de extrusão da extrusora e entra no molde pré-projetado. Sob a ação do molde, é formado um branco contínuo com a forma de seção transversal necessária, como um espaço em branco de uma moldura da porta, folha de porta, etc.

Resfriamento e modelagem

Resfriamento: O espaço em branco extrudado entra imediatamente no dispositivo de resfriamento, geralmente usando resfriamento de água ou resfriamento de ar para esfriar rapidamente e solidificar o branco e moldá -lo na forma e tamanho necessários.

TRAÇÃO: Enquanto o resfriamento, o espaço em branco é puxado pelo dispositivo de tração para garantir sua extrusão e resfriamento contínuos e estáveis. A velocidade de tração corresponde à velocidade de extrusão, geralmente em torno de 1-5m/min.

Corte

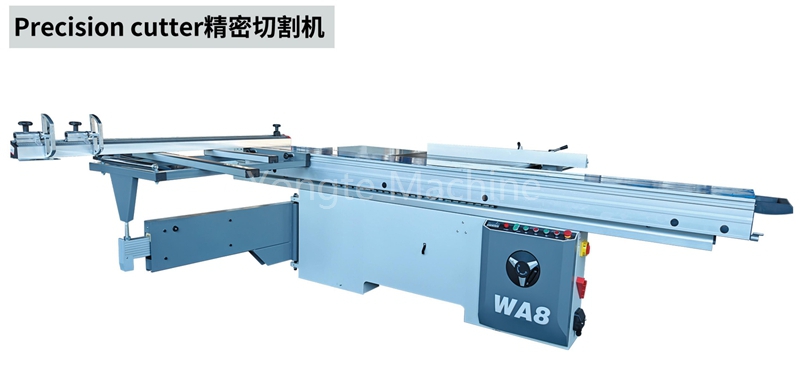

Corte de comprimento fixo: Após o resfriamento e a modelagem, a placa ou perfil de madeira plástica é cortada no comprimento necessário usando equipamento de corte de acordo com os requisitos de tamanho da porta, como a estrutura vertical, a estrutura horizontal da estrutura da porta e o tamanho da folha da porta.

Aparecimento de corte: as bordas das peças cortadas são aparadas para remover rebarbas, flash etc., para que as bordas das peças sejam lisas e planas para garantir a instalação e o desempenho da porta.

Alimentação: o material misto é transmitido à tremonha da extrusora através de um dispositivo de alimentação automático.

Extrusão plasticizadora: O material é submetido à extrusão e aquecimento rotativo do parafuso no barril da extrusora e é ainda mais plastificado e misturado para formar uma mistura uniforme de madeira plástica. A temperatura da extrusora é geralmente controlada a 140 ℃ -185 ℃, a velocidade principal do motor é 7-15R/min e a velocidade de alimentação é de 10 a 15r/min.

Formação do molde: o material plastificado passa pela porta de extrusão da extrusora e entra no molde pré-projetado. Sob a ação do molde, é formado um branco contínuo com a forma de seção transversal necessária, como um espaço em branco de uma moldura da porta, folha de porta, etc.

Resfriamento e modelagem

Resfriamento: O espaço em branco extrudado entra imediatamente no dispositivo de resfriamento, geralmente usando resfriamento de água ou resfriamento de ar para esfriar rapidamente e solidificar o branco e moldá -lo na forma e tamanho necessários.

TRAÇÃO: Enquanto o resfriamento, o espaço em branco é puxado pelo dispositivo de tração para garantir sua extrusão e resfriamento contínuos e estáveis. A velocidade de tração corresponde à velocidade de extrusão, geralmente em torno de 1-5m/min.

Corte

Corte de comprimento fixo: Após o resfriamento e a modelagem, a placa ou perfil de madeira plástica é cortada no comprimento necessário usando equipamento de corte de acordo com os requisitos de tamanho da porta, como a estrutura vertical, a estrutura horizontal da estrutura da porta e o tamanho da folha da porta.

Aparecimento de corte: as bordas das peças cortadas são aparadas para remover rebarbas, flash etc., para que as bordas das peças sejam lisas e planas para garantir a instalação e o desempenho da porta.

V, tratamento de superfície:

Landing: use uma máquina de lixamento para lixar a superfície das peças da porta cortada para remover defeitos da superfície, melhorar a planicidade e a rugosidade e fornecer uma boa base para o tratamento de superfície subsequente.

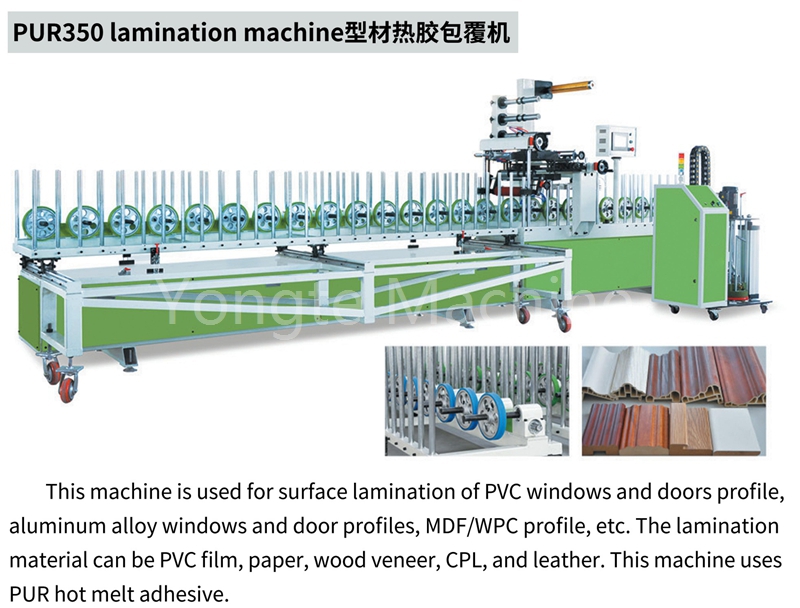

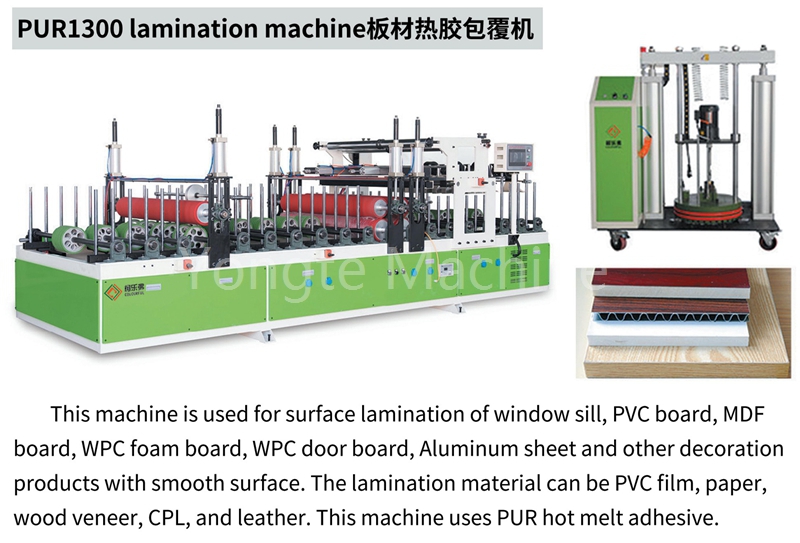

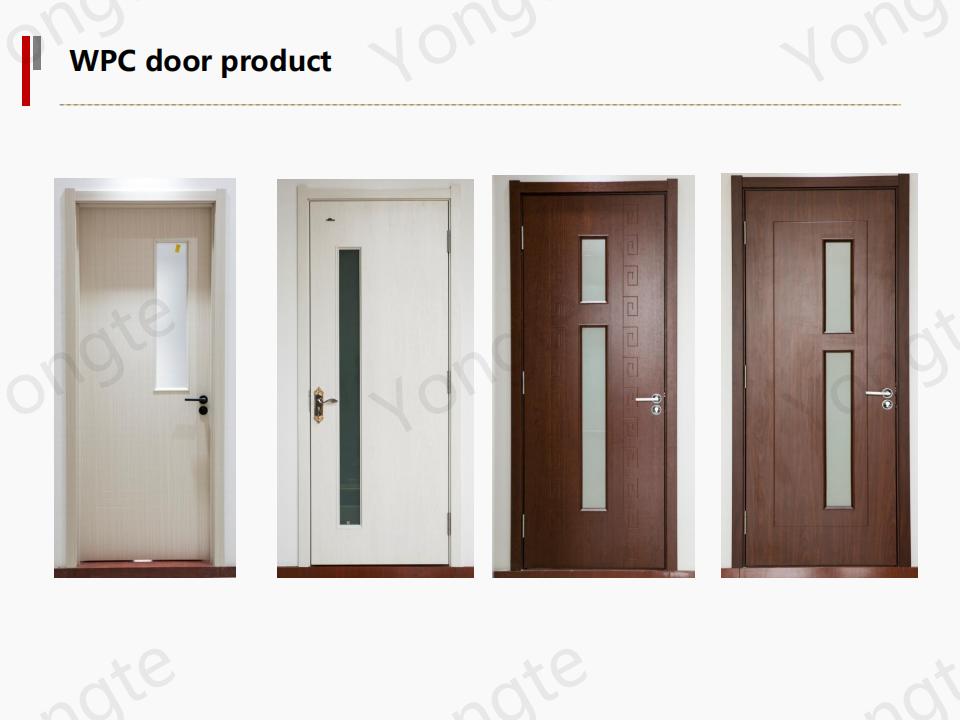

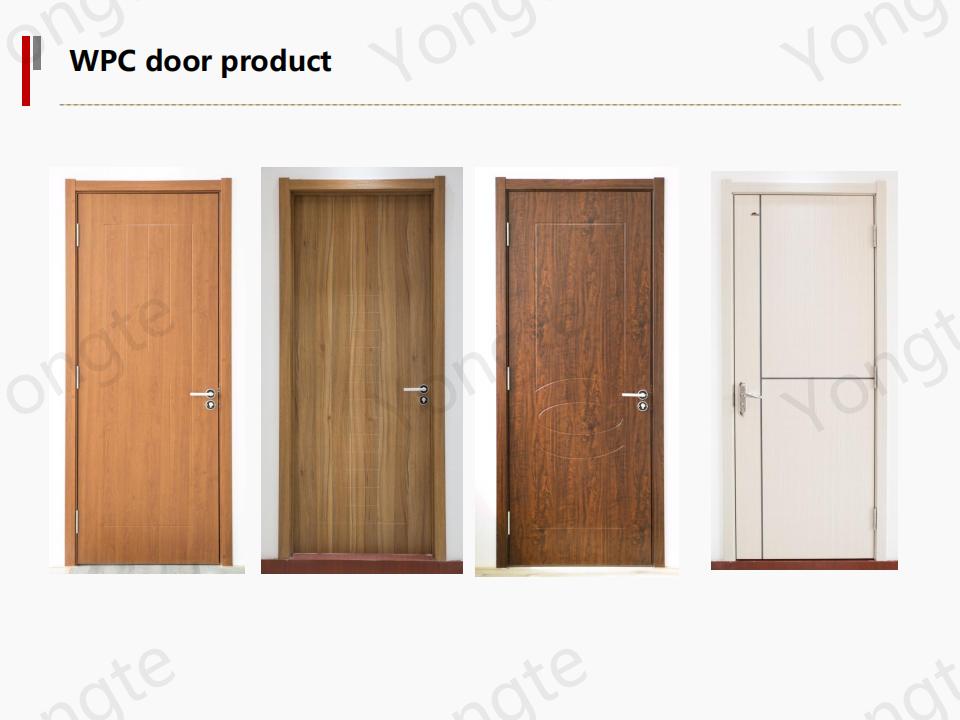

Laminação ou pintura: a tecnologia de transferência térmica pode ser usada para transferir vários grãos, cores ou padrões de madeira para a superfície da porta, para que o produto tenha uma variedade de grãos e cores de madeira de ponta; Também pode ser pintado, pintado, etc. para aumentar a beleza e a durabilidade da porta. Além disso, o tratamento peritoneal pode ser realizado e uma camada de filme de proteção pode ser anexada para desempenhar um papel à prova d'água e à prova de arranhões.

Vi, As portas WPC de montagem

Montagem da estrutura da porta: Monte as peças da estrutura da porta cortadas, geralmente usando articulações de mortise e tenon, juntas de cola ou conectores para garantir a firmeza estrutural e a precisão dimensional da estrutura da porta.

Instalação da folha da porta: Monte a folha da porta com a estrutura da porta, instale acessórios de hardware, como dobradiças e fechaduras, depra a flexibilidade de abertura e fechamento da porta e garanta a função de uso normal da porta.

Vii, inspeção de qualidade das portas WPC:

Realize a inspeção de qualidade na folha e perfis de porta WPC tratados superficiais, como tamanho, aparência, desempenho etc., para garantir que eles atendam aos padrões e requisitos relevantes.

VIII, embalagem e armazenamento: embale os perfis da porta do WPC que passaram na inspeção de qualidade e armazenam -os no armazém para armazenamento e custódia.

Máquina de produção de placa de porta WPC

Máquina de produção de placa de porta WPC Linha de máquina de produção de porta WPC de plástico de madeira

Linha de máquina de produção de porta WPC de plástico de madeira Equipamento de perfil de porta WPC

Equipamento de perfil de porta WPC Linha de produção de moldura de porta de plástico de madeira

Linha de produção de moldura de porta de plástico de madeira Linha de extrusão de painel de porta oca de madeira e plástico

Linha de extrusão de painel de porta oca de madeira e plástico Equipamento de processo de produção de porta WPC

Equipamento de processo de produção de porta WPC